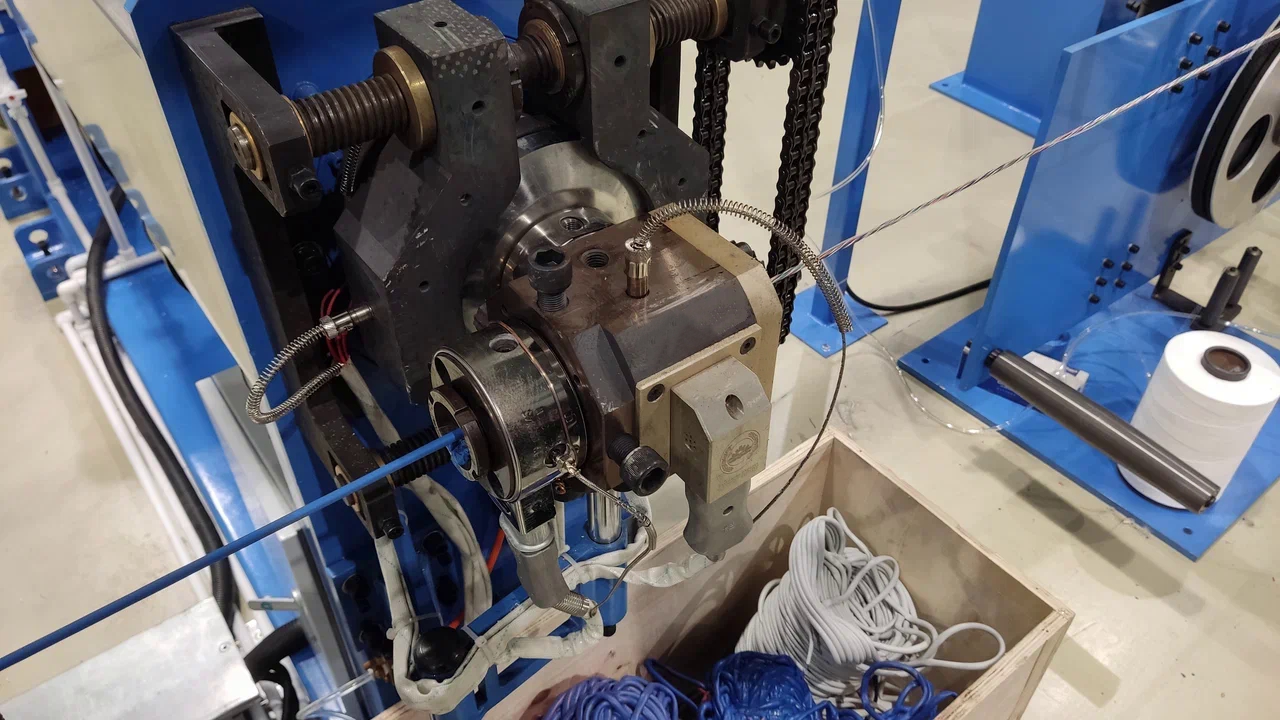

Волочение

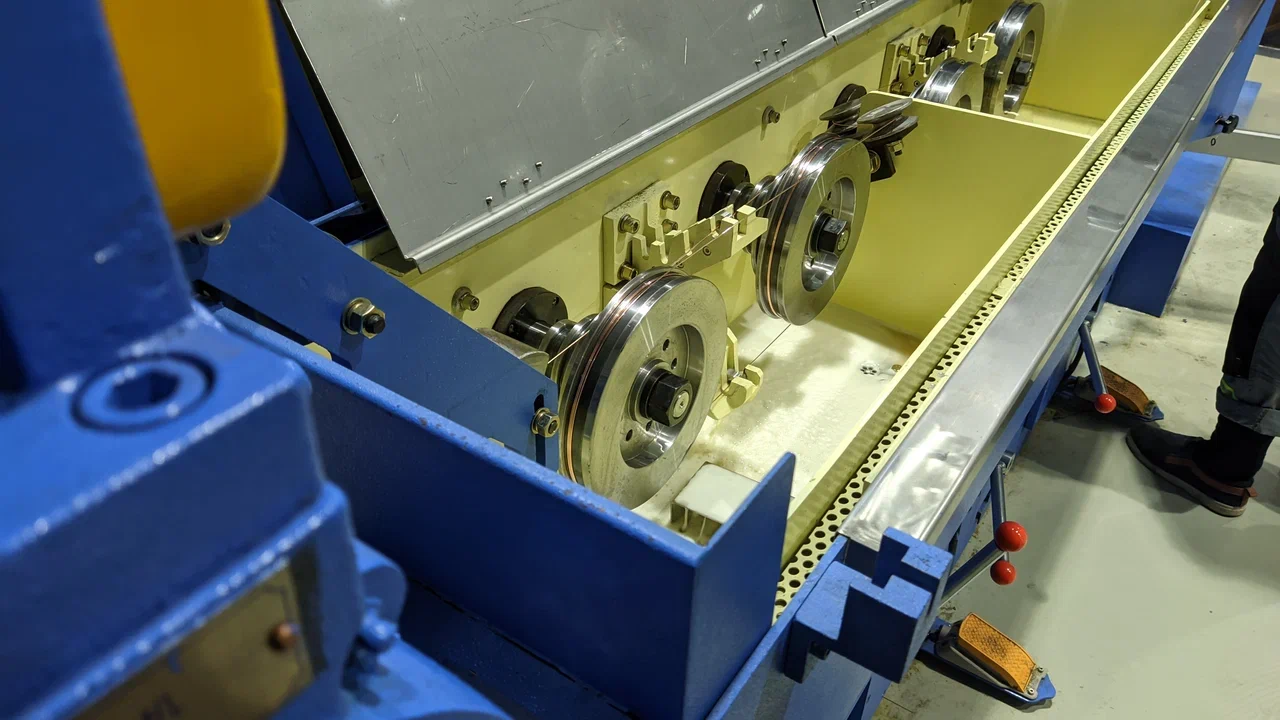

Первым шагом в производстве кабелей для локальных сетей является волочение проволоки. Волочение — это процесс, при котором проволока протягивается через матрицу, чтобы уменьшить ее диаметр и увеличить длину. При этом ее объем остается прежним. Матрицы залиты специальной жидкостью, которая также служит для охлаждения и смазки, увеличивая срок службы и предохраняя медную проволоку от перегрева. Через каждую волоку проволоку протягивает отдельный тянущий барабан. В ходе этого процесса размер провода уменьшается до любого необходимого размера.

Отжиг

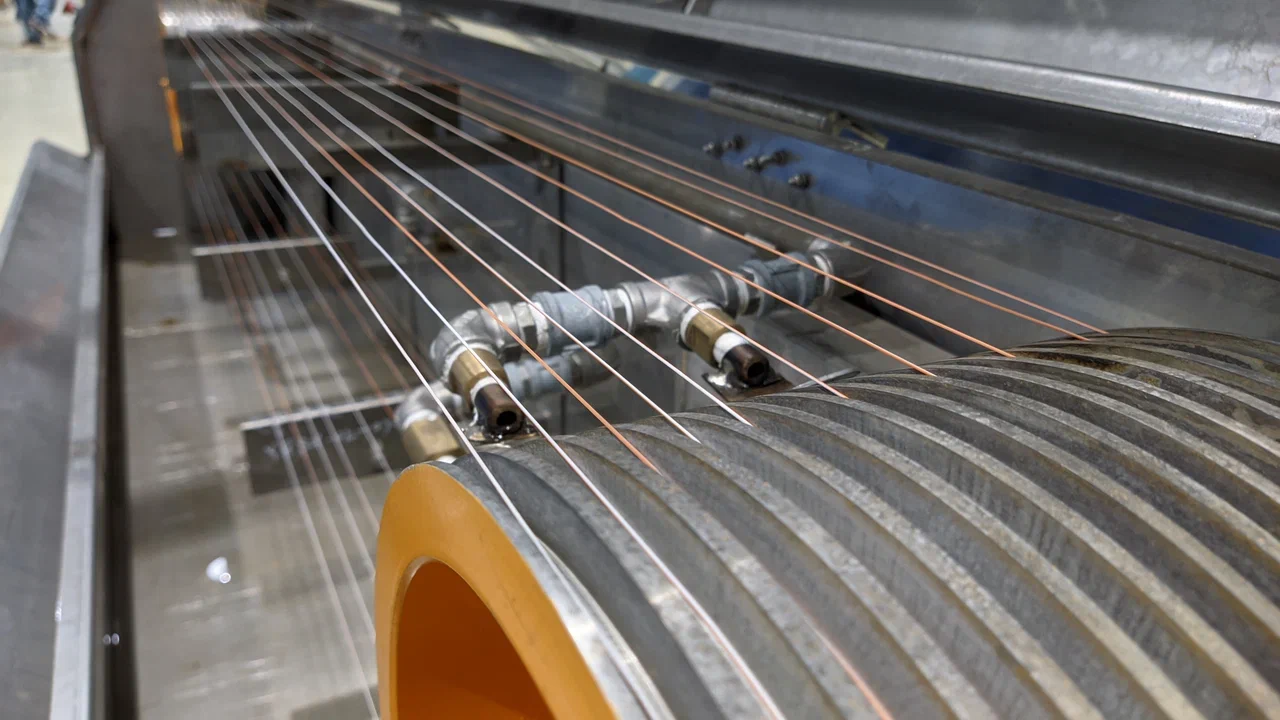

Процесс волочения проводника вызывает деформационное упрочнение, и проволока становится более хрупкой и склонной к растрескиванию. Оборудование для отжига быстро поднимает температуру оголенной меди до 232 градусов в контролируемой атмосфере азота, чтобы вызвать соответствующую мягкость металла, необходимую для достижения желаемых свойств относительного удлинения. Отжиг делает проводник работоспособным и улучшает характеристики передачи, включая, в частности, вносимые потери.

Экструзия проводов и изоляция

На следующем этапе проволоку необходимо пропустить через экструдер, на который наносится одинарное или двойное покрытие из пластика. Гранулы полиэтилена высокой плотности подаются в экструдер, нагреваются и расплавляются. Процесс экструзии изоляции состоит из плавления, гомогенизации и сжатия (для выпуска пузырьков воздуха) небольших окрашенных термопластичных гранул через головку экструдера. Материал проходит в крестовину, имеющую направляющие для проводника и пластину с откалиброванным отверстием (фильеру). В этом процессе изоляция наносится на предварительно нагретый неизолированный медный проводник.

Охлаждение и намотка

Скорость при нанесении изоляции должна быть постоянной, а ее характеристики меняются с помощью регулировки температуры и количества материала поступающего в головку экструдера, а также давления, при котором происходит процесс.

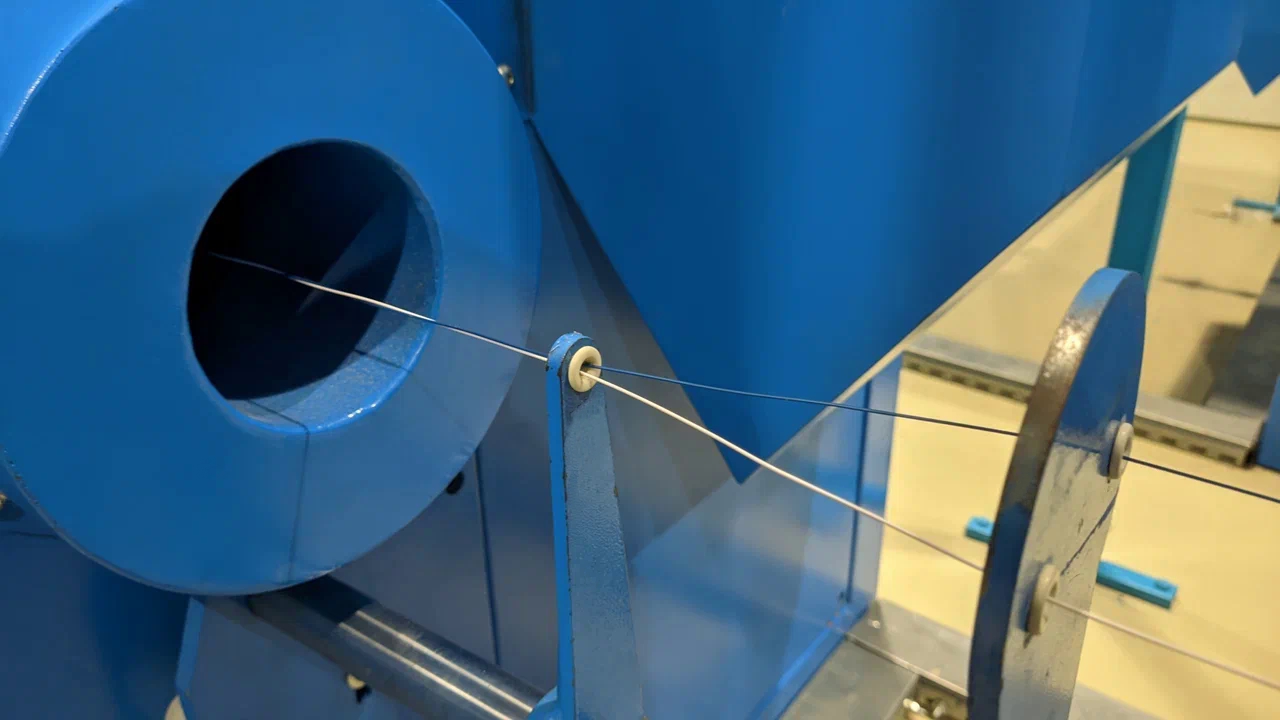

Так как провод при выходе из экструдера может иметь температуру до 400 градусов, возникает необходимость его постепенного охлаждения, которое обеспечит хорошую адгезию изоляции. Для этого используется желоб с постоянно циркулирующей водой, через который пропускают провод. Протяжка производится натяжными барабанами, от скорости работы которых зависит производительность линии. Для предотвращения повреждения изоляции, производится синхронизация скорости вращения барабанов и вытягивания проволоки из волочильного оборудования, с помощью обратной связи.

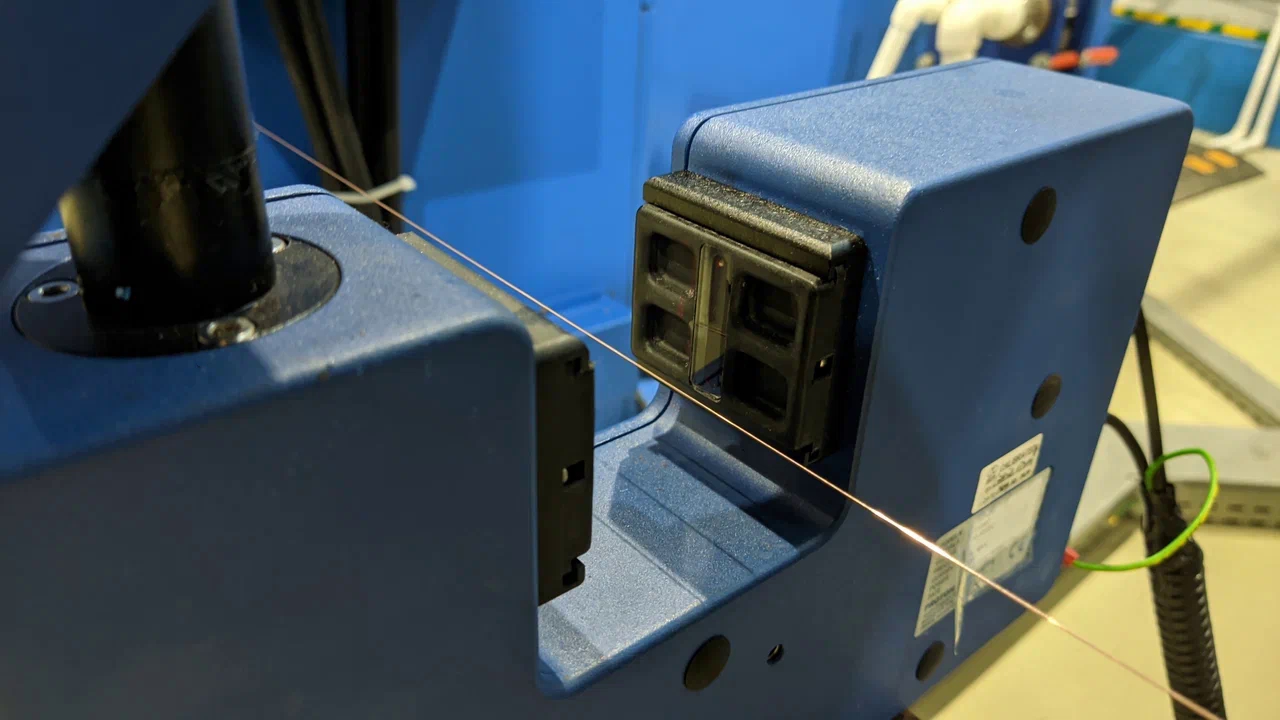

При этом непрерывно происходит контроль электрических и механических характеристик с помощью бесконтактного оборудования. Контролируется диаметр и температура проволоки, сила натяжения барабанов. Специальные оптические приборы следят за появлением дефектов и контролируют изменение диаметра. Контроль целостности изоляции осуществляется прохождением провода через цепочки шариков с высоким электрическим потенциалом. Если есть дефекты, специальное устройство регистрирует электрические разряды.

После этого готовый провод поступает в накопитель, где его наматывают на катушку, поддерживая постоянное натяжение, что позволяет менять катушки без остановки линии.

Диаметр провода и проверка изоляции

Перед тем, как катушки переходят к следующей производственной операции, измеряется диаметр провода и изоляции, а провод проверяется на электрические свойства, такие как емкость и сопротивление.

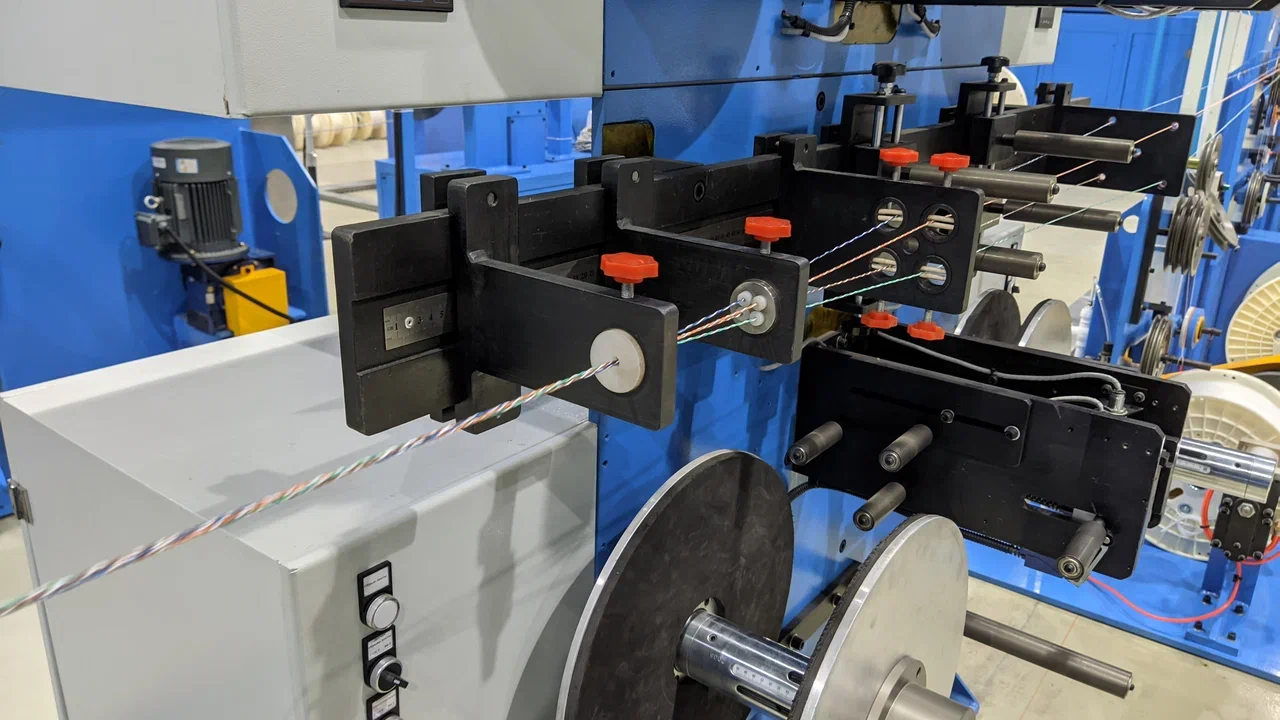

Скручивание проволоки

На этом этапе изолированные провода скручиваются в пары проводов. Каждая пара имеет уникальную длину витка, чтобы избежать перекрестных помех. Провода теперь будут проверены на наличие электрических дефектов, таких как короткие замыкания и обрывы.

Производство витых пар класса данных требует использования оборудования для предварительной скрутки, для подготовки проводника к операции скручивания. В оборудовании для предварительного скручивания используются вращающиеся дуги, которые добавляют кручение каждому проводнику перед скручиванием. Это кручение заставляет первичные проводники самонаматываться в процессе. Это механическое усовершенствование позволяет лучше контролировать расстояние между центрами проводников в витой паре, что позволяет улучшить показатели обратных потерь и импеданса.

Из-за геометрии витой пары шум, который передается на два проводника от внешнего источника (либо от соседней пары, либо от кабельной среды), кажется одинаковым по величине напряжения и одинаковой фазе. Приемники оборудования, спроектированные для обнаружения разницы сигналов между двумя проводниками, видят наведенный шум как два «одинаковых» напряжения, которые просто вычитаются в процессе восстановления сигнала. По своей конструкции каждая пара в четырехпарном кабеле UTP имеет уникальную скорость скручивания пары, или «укладку», чтобы обеспечить устойчивость к перекрестным помехам как от внешних источников, так и от соседних пар.

Группировка проводов

На этом этапе провода, вышедшие из процесса скрутки, группируются вместе, образуя многозвенную жилу кабеля. Специальные машины одновременно скручивают сразу 4 витые пары, каждую с определенным шагом. Провод с подающих катушек проходит через двойные дуги, скорость вращения которых регулирует шаг скрутки каждой из пар.

Оболочка

При нанесении оболочки, для получения готового кабеля могут выполняться несколько операций, в зависимости от типа производимого кабеля.

Металлическая обшивка

В зависимости от конструкции кабеля на этом этапе изготовления может быть добавлена защитная металлическая оболочка из алюминия или алюминия и стали. Алюминий действует как заземление для высоковольтных перенапряжений, которые могут быть вызваны ударами молнии и другими случаями, в то время как сталь обеспечивает механическую защиту кабеля.

Экструзия внешней оболочки кабеля

На следующем этапе наносится внешняя оболочка кабеля. Обычно изготавливается из полиэтилена низкой плотности, черного цвета и устойчивого к ультрафиолетовому излучению в случае воздействия солнечных лучей. Этот прочный пластик обеспечивает окончательную защиту заключенного кабеля от условий окружающей среды под землей или при натяжении на опоры электропередач. Также используется специальный LSZH компаунд с пониженным дымо-выделением и низким содержанием галогенов.

Оболочка жилы кабеля в первую очередь защищает готовый продукт от повреждений при эксплуатации и нарушения геометрии пары. Дополнительный рипкорд может быть встроен в жилу кабеля во время процесса нанесения оболочки.

Охлаждение и последние штрихи

Затем кабель в оболочке проходит через желоб с регулируемой температурой воды, который охлаждает оболочку. Кабель наматывается на мастер-катушку, с которой впоследствии можно отматывать его для упаковки в коробки или намотки на более мелкие катушки. Перед окончательной упаковкой кабель проходит через специальный принтер который слегка разогревает оболочку и наносит маркировку. Из-за нагрева она сохраняется в течение всего срока службы кабеля.